1. 砂轮为什么需要“孔”(气孔)?

首先,要明白砂轮不是实心的。一个典型的砂轮由三部分组成:

-

磨料:如刚玉、碳化硅等,负责切削。

-

结合剂:如陶瓷、树脂、金属,负责把磨粒粘合在一起。

-

气孔:磨粒和结合剂之间的空隙。

气孔在磨削过程中起着至关重要的作用:

-

容屑和排屑:磨削会产生大量的碎屑(切屑)。气孔为这些切屑提供了容身之所和排出通道,防止切屑堵塞在砂轮表面。

-

散热:磨削会产生高温。气孔可以容纳冷却液(切削液),并通过其空隙帮助带走热量,防止工件“烧伤”(因高温导致的金相组织变化和表面损伤)。

-

增加容让性:适当的气孔可以使砂轮具有一定的弹性,在磨削时对工件的压力更柔和,有利于提高加工精度和表面光洁度。

2. 传统造孔方法的局限性

传统的造孔方法主要有:

-

在配方中加入造孔剂:如加入萘粒、焦炭粒等。这些材料在砂轮烧结的高温下会燃烧或挥发,留下空洞。

-

控制磨料和结合剂的堆积密度:通过调整配比,自然形成不连续的气孔。

这些传统方法的缺点:

-

气孔形状和大小不可控:形成的气孔多为不规则、连通或半连通的形状。

-

气孔分布不均匀:容易局部密集或稀疏,影响砂轮整体性能的稳定性。

-

强度和孔隙率的矛盾:要想气孔率高(孔隙多),往往需要牺牲强度,导致砂轮容易破裂;要想强度高,气孔率就低,散热排屑能力差。

3. 氧化铝空心球的优势(为什么是它?)

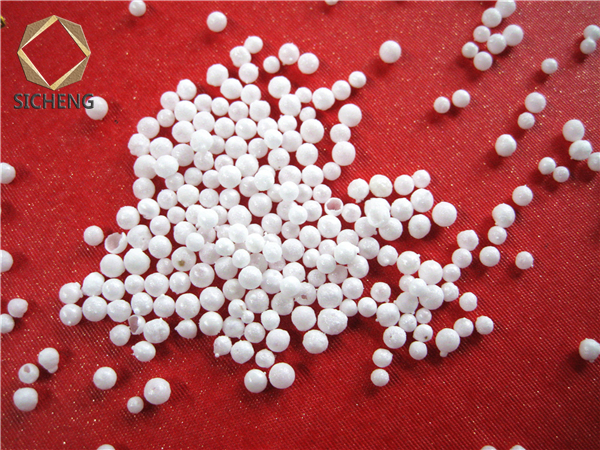

氧化铝空心球是一种人工合成的中空球形材料,用它来造孔完美地解决了传统方法的痛点:

① 气孔结构高度可控且稳定

-

球形气孔:每个空心球就是一个完美的、大小一致的球形气孔。你可以通过选择不同粒径的空心球来精确控制砂轮中气孔的大小。

-

高开口孔率:氧化铝空心球的壳壁本身是多孔的,这意味着它形成的不仅是一个大空腔,这个空腔周围还有无数微孔,极大地提高了冷却液的渗透和存储能力,散热效果极佳。

② 显著提高砂轮强度

-

“空心球”本身就是增强体:氧化铝(Al₂O₃)是一种硬度高、强度好的材料。这些空心球分散在砂轮中,就像钢筋混凝土里的钢筋一样,起到了骨架支撑的作用。

-

解决矛盾:它实现了在同等强度下获得更高的气孔率,或在同等气孔率下获得更高的强度。这意味着砂轮可以做得更耐用、更安全(转速可以更高),同时磨削性能更好。

③ 卓越的磨削性能

-

高效排屑和冷却:均匀分布的球形孔和微孔为切屑提供了最佳的排出通道,并储存了更多的冷却液,从根本上解决了砂轮堵塞和工件烧伤的难题。

-

适用于难加工材料:在磨削不锈钢、钛合金、镍基合金等韧性大、导热性差、易粘附的材料时,氧化铝空心球砂轮的优势尤其明显。这些材料极易堵塞普通砂轮,而空心球砂轮能始终保持锋利、凉爽的磨削面。

-

降低磨削力:由于排屑顺畅,砂轮与工件之间的摩擦减小,所需磨削力降低,从而减少了动力消耗和加工变形。

④ 化学稳定性和热稳定性极佳

-

氧化铝本身耐高温、耐腐蚀,不会与结合剂或冷却液发生不良反应,性能非常稳定可靠。

总结对比

| 特性 | 传统造孔方法(如造孔剂) | 使用氧化铝空心球造孔 |

|---|---|---|

| 气孔形状 | 不规则、尖锐 | 完美球形、光滑 |

| 气孔均匀性 | 较差,难以控制 | 极佳,高度可控 |

| 强度与气孔率关系 | 相互矛盾,此消彼长 | 协同增强,同时提升 |

| 散热排屑性能 | 一般,易堵塞 | 极佳,通畅高效 |

| 适用场景 | 常规材料的一般磨削 | 高效磨削、难加工材料、精密磨削 |

| 成本 | 低 | 较高(但综合性能提升带来的效益更大) |

结论:

使用氧化铝空心球是一种“设计孔隙”的先进方法。它通过引入高强度、高稳定性、形状规则的球形孔隙,从根本上优化了砂轮的内部结构,使其同时具备高强度、高孔隙率、优异散热性和出色排屑能力,特别适合应对现代工业中各种高难度的磨削挑战。虽然成本更高,但在提升加工效率、产品质量和工具安全性方面带来的价值是完全值得的。