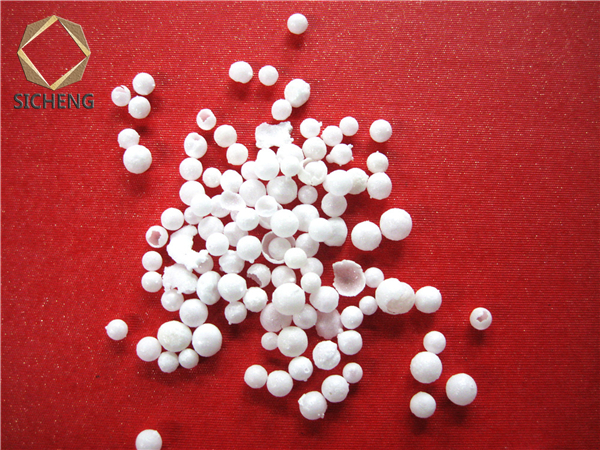

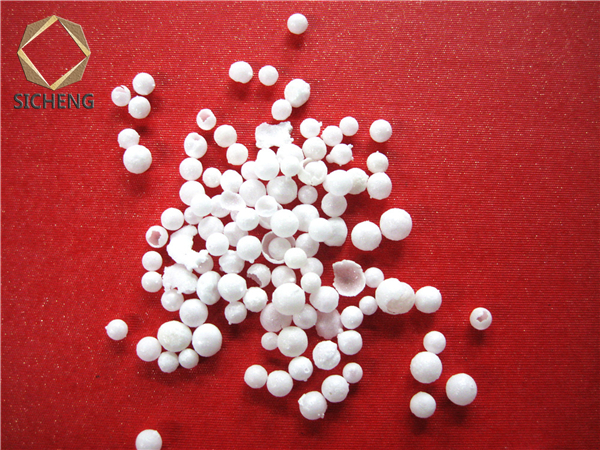

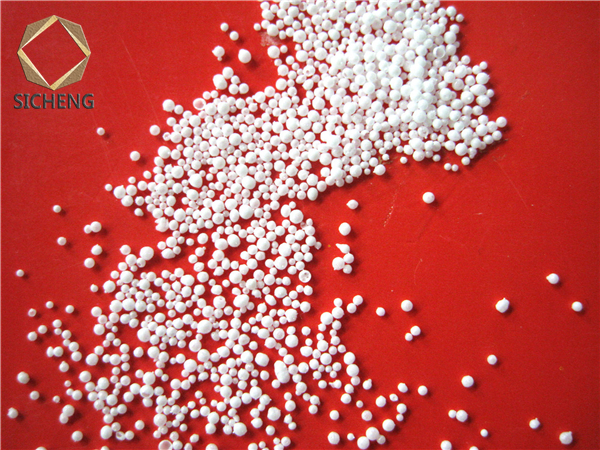

砂轮造孔剂氧化铝空心球1-2mm

在砂轮造孔工艺中选择氧化铝空心球,核心是其独特的 “空心结构 + 氧化铝材质” 完美匹配砂轮对孔隙功能、结构稳定性、磨削性能的多重需求,是兼顾 “造孔效果” 与 “砂轮核心性能” 的最优解之一。以下从原理、优势及对比维度详细说明:

一、先明确:砂轮为什么需要 “造孔”?

砂轮的核心功能是通过表面磨粒切削工件,而孔隙的作用至关重要:

- 排屑通道:磨削过程中产生的金属碎屑(切屑)需通过孔隙及时排出,避免堵塞磨粒间隙,导致磨削力增大、工件表面划伤;

- 散热降温:磨削属于高能耗、高发热过程(局部温度可达 800-1000℃),孔隙能形成 “透气通道”,快速散发热量,避免工件烧伤、砂轮因高温软化失效;

- 容屑缓冲:孔隙可暂时储存部分切屑,减少切屑与工件、磨粒的二次摩擦,提升磨削精度和表面粗糙度;

- 调节磨削力:适当的孔隙率能让砂轮表面磨粒更 “灵活”,减少与工件的刚性接触,降低磨削振动,保护工件和砂轮主轴。

因此,造孔材料的关键要求是:能形成稳定、均匀的孔隙,且不破坏砂轮的硬度、耐磨性、耐高温性。

二、氧化铝空心球的核心优势:为什么是它?

氧化铝空心球(Al₂O₃ Hollow Sphere)是通过高温熔融氧化铝(刚玉)后吹制形成的空心轻质颗粒,粒径通常为 10-100μm,其优势恰好精准匹配砂轮造孔需求:

1. 空心结构:天生为 “高效造孔” 设计

- 高孔隙率 + 均匀孔隙:空心球内部为封闭空腔,外部为坚硬外壳,加入砂轮基体(结合剂 + 磨料)后,无论烧结或树脂固化,空心结构都不会被完全压实,能自然形成连通或半连通的孔隙网络;且空心球粒径可控(可按需求筛选),确保孔隙大小均匀,避免传统造孔剂(如木屑、碳酸盐)孔隙不均、局部坍塌的问题。

- 轻量化 + 低导热:空心球的密度仅为实心氧化铝颗粒的 1/3-1/2,能降低砂轮整体重量,减少主轴负荷;同时空心结构的 “空气隔热层” 特性,可进一步提升砂轮的隔热性能,减少磨削热量向砂轮内部传导,保护结合剂不被高温破坏。

2. 氧化铝材质:与砂轮核心性能 “同源兼容”

砂轮的核心磨料通常是白刚玉(α-Al₂O₃)、棕刚玉(Al₂O₃・Fe₂O₃) ,而氧化铝空心球的主要成分也是高纯度 α-Al₂O₃,材质同源带来三大优势:

- 高硬度 + 高耐磨性:氧化铝的莫氏硬度为 9(仅低于金刚石),空心球外壳坚硬,不会在磨削过程中过早破碎或磨损,能长期维持孔隙结构稳定,避免孔隙坍塌导致砂轮失效;

- 耐高温 + 化学稳定:氧化铝熔点高达 2050℃,能承受磨削高温(800-1000℃),不软化、不分解;且化学惰性强,与砂轮结合剂(树脂、陶瓷、金属)及工件材料(钢、铝、合金)不发生化学反应,不会产生杂质影响磨削精度。

- 相容性好:与磨料材质一致,能与结合剂形成牢固结合,避免因材质差异导致的界面剥离(如有机造孔剂燃烧后残留空隙,易造成砂轮结构疏松)。

3. 对比其他造孔材料:性能碾压

|

造孔材料类型 |

核心劣势 |

氧化铝空心球的优势 |

| 有机造孔剂(木屑、淀粉) |

高温燃烧分解,产生气体易导致砂轮开裂;孔隙不均;残留碳杂质影响磨削 |

无机材质不燃烧、无气体;孔隙均匀;无杂质残留 |

| 碳酸盐 / 硫酸盐(CaCO₃) |

高温分解产生 CO₂,易形成气孔缺陷;孔隙率低且不稳定 |

不分解、孔隙结构永久稳定;孔隙率可控(最高可达 40%) |

| 实心氧化铝颗粒 |

需靠颗粒堆积形成间隙,孔隙率低(<15%);砂轮重量大 |

空心结构孔隙率高(20%-40%);轻量化降负荷 |

| 玻璃空心球 |

硬度低(莫氏硬度 5-6),易被磨粒 / 工件磨损,孔隙易坍塌 |

高硬度(莫氏 9),耐磨抗冲击,孔隙长期稳定 |

| 硅酸铝空心球 |

耐高温性差(>1200℃软化);与刚玉磨料相容性差 |

耐高温(2050℃);材质同源,结合牢固 |

三、砂轮造孔中氧化铝空心球的具体应用场景

- 高效磨削砂轮:如高速磨削、重负荷磨削砂轮,需快速排屑和散热,空心球形成的大孔隙能减少堵塞和烧伤,提升磨削效率;

- 精密磨削砂轮:如模具、轴承磨削用砂轮,均匀孔隙能降低磨削振动,提升工件表面粗糙度(Ra 可达 0.02μm 以下);

- 耐热砂轮:如高温合金、陶瓷材料磨削用砂轮,氧化铝空心球的耐高温性可避免砂轮在高温下失效;

- 轻量化砂轮:如小型机床、高速主轴用砂轮,空心球的轻量化特性可降低主轴惯性,提升启停响应速度。

四、关键使用要点(工艺适配)

- 粒径选择:根据砂轮孔径需求筛选空心球粒径(通常 10-50μm),粒径越大,孔隙越大,排屑效果越好,但砂轮强度略降;

- 添加比例:一般添加量为砂轮总质量的 5%-15%,孔隙率随添加量增加而提升,需平衡孔隙率与砂轮强度;

- 结合剂匹配:陶瓷结合剂砂轮需选择耐高温空心球(α-Al₂O₃纯度 > 99%),树脂结合剂砂轮可选择低熔点空心球,提升与树脂的相容性。

总结

氧化铝空心球之所以成为砂轮造孔的优选材料,本质是其 “空心结构解决造孔需求,氧化铝材质保障磨削性能” 的双重特性,既满足了砂轮对孔隙率、孔隙稳定性的要求,又不牺牲硬度、耐磨性、耐高温性等核心性能,是兼顾 “功能” 与 “性能” 的最优解。在高端磨削、精密加工等场景中,其不可替代性尤为突出。